精密性は金属加工において単なる目標ではなく、必要不可欠な要素です。確かにプレスブレーキ本体やそのプログラミング、オペレーターの熟練度に注目が集まりがちですが、見過ごされがちな基本的な要素が一つあります。それがプレスブレーキダイです。適切なダイを選択することは偶然ではなく、各々の曲げ加工における精度、安定性、品質を決定づける極めて重要な問題です。この関係性を理解することは、精密曲げ加工の技術を習得する上で最も重要です。

ダイの形状と曲げ形成との直接的な関連

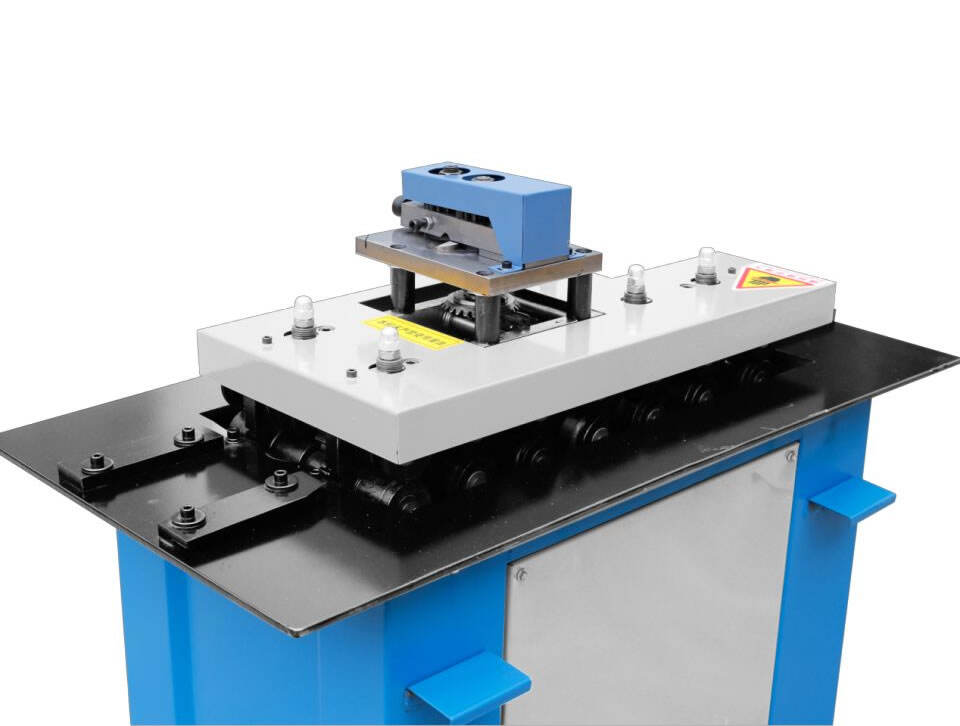

曲げはプレスブレーキダイに基づいて形成されます。その物理的特性はワークピースに直ちに影響を与え、その幾何学的形状が曲げ結果を左右する主な要因となります。

V開口部と成形プロセス

最も重要な要素は、そのダイのV開口部の幅です。厚さが薄すぎる材料に広すぎると、曲げが不均一で明確でなくなり、内側の半径が過度になり、仕様を満たさない結果となります。一方、狭すぎると、過剰なトン数により機械や工具、さらには材料自体を損傷するリスクが高まります。また、材料表面に深刻な傷やせん断が生じることもあります。適切なV幅は、正確なレバー作用を清潔かつ効率的に発揮させ、正確な曲げ半径と角度を実現します。

ダイ角度の重要性

最も頻繁に見られる誤りの一つは、ダイの角度を最終的な曲げ角度と同じにする必要があると考えることです。実際には、完璧な90度の曲げを得るために、2度の開口部(88度または85度)を持つダイが一般的に使用されます。これにより、材料が自然なスプリングバック、つまり曲げ圧力を解除した後に部分的に再開こうとする傾向を持つことができます。スプリングバックを考慮せずに目標角度と同じ角度のダイを使用すると、常に過剰に曲がった形状になってしまいます。ダイの角度は、材料を意図的に過剰に成形し、その後正確な角度に戻すように選定すべきです。

ダイの材質と状態が結果に与える影響とは?

工具の製造品質やメンテナンスは、その形状と同様に非常に重要です。品質が低いか摩耗した状態のダイでは、良好な部品を生産することはできません。

材料のスプリングバックと一貫性の管理

高品質の高炭素鋼製ダイスは極めて高い耐久性と一貫性を提供します。低価格または摩耗したダイスは、表面が傷み、欠けや変形が生じやすくなり、使用とともにその欠陥が新しいワークごとに転写され、結果として傷、不規則な折り線、角度および寸法のばらつきが発生します。高品位なダイスの硬度により、パンチの圧力が曲げ加工部の全長にわたり均一に伝達されるため、非常に長いシート金属ストリップにおいても均一な曲げ加工が実現されます。

表面仕上げおよび部品品質

金型の表面は材料と直接接触するように仕上げられています。滑らかに研磨された金型表面は摩擦を低減し、完成品の外観を損なうようなムラを防ぎます。これは、鏡面仕上げアルミニウムや被覆鋼板など、事前に仕上げ加工が施されている、あるいは壊れやすい素材を曲げる場合に特に重要です。粗いまたはくぼんだ金型は材料に傷や焼け痕を付けてしまい、高価な不良品が発生したり、追加の仕上げ工程が必要になる可能性があります。

精密さのための基盤

ベンディングプレスのブレージングダイの選択は、曲げ加工プロセスにおける核心的な要素です。これは材料科学、機械のパラメータ、および目的とする結果を組み合わせた判断であり、万能な答えではなく、材料の種類、板厚、引張強度、最終的な曲げ要件を考慮した精密な見積もりです。適切なダイ形状を選定するために時間をかけ、高品質な工具を維持するためにリソースを投資することは無駄ではありません。それは製品の精度、効率性、および評判に対する直接的な投資です。正確な曲げ加工は、その土台となる下地から始まります。

EN

EN

AR

AR

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

VI

VI

TR

TR