Presisi bukan hanya tujuan dari fabrikasi logam, tetapi suatu keharusan. Meskipun wajar jika perhatian lebih besar tertuju pada mesin press brake itu sendiri, pemrogramannya, serta keahlian operator, ada satu elemen dasar yang sering diabaikan: mati press brake. Pemilihan mati yang tepat bukanlah hal yang sembarangan, melainkan persoalan serius yang menentukan ketepatan, stabilitas, dan kualitas setiap lekukan yang Anda buat. Hubungan ini sangat penting untuk memahami seni pelipatan presisi.

Hubungan Langsung Antara Geometri Mati dan Pembentukan Lekukan

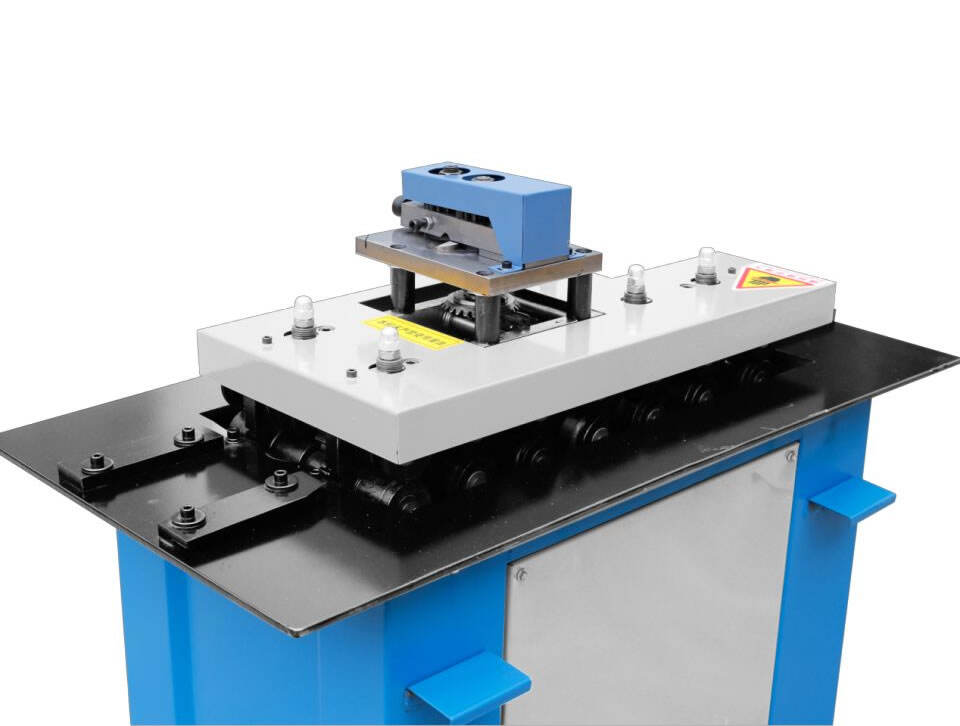

Sebuah lekukan terbentuk berdasarkan mati press brake. Sifat fisiknya langsung berdampak pada benda kerja, dengan geometrinya menjadi penentu utama hasil lekukan.

Bukaan-V dan Proses Pembentukan

Faktor terpenting adalah lebar bukaan-V pada mati (die) nya. Penggunaan die-V yang terlalu lebar pada material dengan ketebalan yang terlalu tipis akan menghasilkan lipatan yang tidak konsisten dan tidak tajam, serta jari-jari dalam yang berlebihan sehingga tidak sesuai spesifikasi. Di sisi lain, die-V yang terlalu sempit meningkatkan risiko merusak mesin, peralatan, bahkan material itu sendiri akibat tonase yang berlebihan. Tanda yang parah atau geseran pada permukaan material juga dapat terjadi. Lebar-V yang tepat akan menjamin penerapan daya ungkit yang presisi secara bersih dan efisien, menghasilkan jari-jari lipat dan sudut lipatan yang akurat.

Peran Kritis Sudut Die

Salah satu kesalahan paling umum adalah menganggap sudut die harus sama dengan sudut lentur akhir. Faktanya, untuk mendapatkan lenturan 90 derajat yang sempurna, misalnya, die dengan bukaan 2 derajat (88 atau 85) biasanya digunakan. Hal inilah yang memungkinkan material memiliki springback alami, yaitu cenderung terbuka kembali sebagian setelah tekanan lentur dilepaskan. Die dengan sudut yang sama seperti target Anda, tanpa penyesuaian terhadap springback, akan menghasilkan lenturan yang konstan dan melebihi sudut yang diinginkan. Sudut die harus dipilih sedemikian rupa sehingga sengaja membentuk material secara berlebih agar kembali ke sudut yang tepat.

Bagaimana Material dan Kondisi Die Mempengaruhi Hasil?

Kualitas dan perawatan perkakas Anda sama pentingnya dengan bentuknya. Die berkualitas rendah atau dalam kondisi aus tidak mampu menghasilkan produk yang baik.

Mengelola Springback Material dan Konsistensi

Mata baja keras berkualitas tinggi menawarkan daya tahan dan konsistensi yang sangat baik. Mata yang lebih murah atau sudah aus dapat mengalami keausan pada permukaannya, terbentuk lekukan, serta cacat seiring waktu dan penggunaan. Cacat-cacat ini kemudian ditekan ke setiap benda kerja baru, menghasilkan goresan, garis tekuk yang tidak rata, serta variasi sudut dan dimensi. Kekerasan mata berkualitas tinggi memastikan tekanan dari penumbuk tersebar secara konsisten sepanjang bentangan pelipatan, dan hal ini penting untuk memastikan kelengkungan seragam pada lembaran logam yang sangat panjang.

Hasil Akhir Permukaan dan Kualitas Komponen

Permukaan die selesai dalam kontak langsung dengan material. Permukaan die yang dihaluskan dan dipoles mengurangi gesekan serta menghilangkan tampilan yang merusak penampilan dari komponen jadi. Hal ini sangat penting ketika melibatkan pelengkungan material pra-akhir atau rapuh seperti aluminium poles atau baja berlapis. Die yang kasar atau berlubang akan meninggalkan bekas dan merusak material, mengakibatkan penolakan produk yang mahal serta proses finishing tambahan.

Dasar untuk Ketepatan

Pemilihan die brazing press bending merupakan elemen inti dari proses bending. Ini adalah pilihan yang menggabungkan ilmu material, parameter mesin, dan hasil yang diinginkan. Ini bukan jawaban yang bersifat universal, melainkan estimasi yang tepat yang mempertimbangkan jenis material, ketebalan material, kekuatan tarik, serta kebutuhan hasil akhir dari bentukan. Menghabiskan waktu untuk memilih geometri die yang tepat dan mengalokasikan sumber daya untuk menjaga kualitas peralatan bukanlah biaya tambahan—melainkan investasi langsung dalam ketepatan, efisiensi, dan reputasi pekerjaan fabrikasi Anda. Setiap bentukan yang akurat dimulai dari dasar yang Anda siapkan.

EN

EN

AR

AR

NL

NL

FR

FR

DE

DE

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

TL

TL

ID

ID

VI

VI

TR

TR